従来のCNCセットアップの苦労

耳をつんざくようなアラームが作業場の騒音を切り裂く。CNCフライス盤が最後の部品を仕上げた。そして、レースが始まる。

技術者たちは、特殊な重たい治具とかさばるベースプレートを運びながら、走り回っている。レンチが鋼鉄にぶつかり、部品を所定の位置に組み込もうとする。額には汗がにじみ、指先は調整に手間取る。刻々と時間が過ぎ…そして30分が過ぎていく。

その間、高価なマシンはアイドル状態のままです。

痛いほど聞き覚えがありますか?

切り替え時のこの混乱した混乱は単にイライラさせるだけでなく、文字通り利益が流出することになります。

問題: 固定が固く、遅い

正直に言うと、あなたもこんな経験があるでしょう。セットアップに時間がかかり、キャパシティが圧迫されて頭が痛くなる、そんな経験はありませんか?これは世界共通の問題です。

私たちはこのことを苦い経験を通して学びました。

「迅速な成果」を追い求めて、私たちはかつて、わずかに異なるコンポーネントに専用の治具(特定の部品用にカスタム構築されたデバイス)を適用しようとしました。

大きな間違いです。

不適合なロケーターを無理やり押し込むことで何時間も無駄にし、スクラップ部品が山積みになり、注文に間に合わせるために土壇場で奮闘する。

自傷行為による痛みについて話しましょう!

根本的な問題は?従来の治具は硬直していて、作業に時間がかかります。新しい部品を作るたびに、独自の、時間のかかるセットアップが必要になることがよくあります。

その時間を半分に短縮できたらどうでしょうか?

解決策:モジュラー固定システム

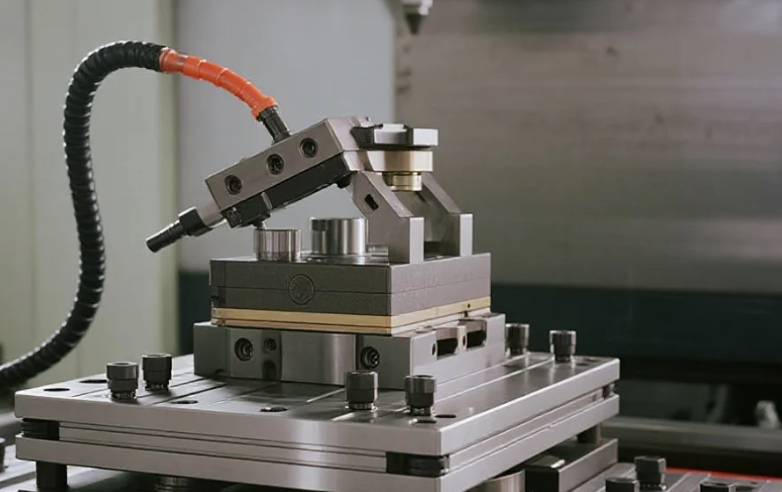

精密機械加工用の工業用レゴを想像してみてください。

モジュール式の固定システムは、精密に設計された再利用可能な要素のライブラリから構築されます。

-

正確な位置決めのための機械加工されたグリッド穴を備えたベースプレート

-

ダボピン(繰り返し位置合わせが可能な硬化シリンダー)

-

回転クランプ(特殊な形状に調整可能なグリップ)

-

ライザー、アングルプレートなど

部品ごとに治具をカスタム構築する代わりに、技術者はセットアップを即座に組み立てます。

-

重要な穴の位置を特定する必要がありますか? グリッド穴にダボピンを差し込むだけで、瞬時に完璧な位置に配置できます。

-

奇妙な形の鋳物を固定しますか? 回転クランプと延長アームを組み合わせます。

その柔軟性は驚きです!

切り替えは、複雑なエンジニアリング タスクから合理化された繰り返し可能な手順に移行します。

収益への影響

1. セットアップの高速化 = 生産時間の増加

-

60 分のセットアップが 30 分 (またはそれ以下) に短縮されます。

-

これを複数のマシンに掛け合わせると、新しい機器なしでも容量が飛躍的に増加します。

2. エラーを減らし、無駄を減らす

-

標準化されたコンポーネント = 一貫性があり、エラーのないセットアップ。

-

スクラップが減り、やり直しも減ります。

3. 労働効率

-

貴重なオペレーターの時間を付加価値の高い作業に充てられるようになります。

ROI は?すぐに効果が現れ、貸借対照表に直接影響を及ぼします。

調達部門が配慮すべき理由

モジュラー設備は単なるツールではなく、将来を見据えた運用投資です。

はい、完全なシステムセットアップの初期コストは、単一のカスタムフィクスチャよりも高くなります。

しかし、従来のセットアップの実際のコストを考えてみましょう。

-

マシンのダウンタイム(1時間あたり$$$)

-

調整に無駄な労力

-

セットアップエラーによるスクラップ

-

遅い切り替えによる生産能力の損失

モジュラーシステムは、次のような方法で費用を回収します。

-

継続的かつ定量化可能な時間圧縮

-

将来の部品に対する柔軟性(新しい治具は不要)

簡単に言えば、時間を買うことです。そして時間は最も貴重な資源です。

乗り換えによる損失をなくす

数字は嘘をつきません。50% 高速なセットアップが実現可能です。

稼働時間の増加。エラーの減少。容量の増加。

問題は「モジュラー式の備品を導入する余裕はあるでしょうか?」

その「そうしない余裕はあるだろうか?」

重要なポイント

✅ モジュラー式治具 = CNC セットアップ用の工業用レゴ

✅ 50%以上の切り替え速度向上 = 即時のキャパシティ向上

✅ 標準化されたコンポーネント = エラーの減少、無駄の削減

✅ 柔軟性と効率性による長期的なROI

より高速なセットアップを実現する準備はできていますか? ソリューションは組み立てられるのを待っています。

投稿日時: 2025年8月12日