独自のカスタマイズされたCNC加工

1、製品概要

専用カスタマイズCNC加工は、お客様の特定のニーズを満たす高精度・高効率の加工サービスです。高度なCNC技術と専門的なプロセス知識を駆使し、お客様の設計コンセプトを高品質な製品へと昇華させます。個別カスタマイズから大量生産まで、優れた品質と精密な職人技で、様々な分野のニーズにお応えします。

2、製品の特長

(1)高度なカスタマイズ

パーソナライズされたデザインサポート

お客様一人ひとりのニーズはそれぞれ異なることを理解しています。そのため、お客様ご自身の設計図やコンセプトアイデアをご提供いただければ幸いです。当社の専門エンジニアリングチームは、お客様と緊密に連携し、製品の機能、外観要件、使用環境のニーズを深く理解します。そして、最終製品がお客様のご期待に完全に応えられるよう、専門的な設計提案と最適化ソリューションをご提供いたします。

柔軟な処理技術の選択

さまざまな製品特性と顧客要件に応じて、フライス加工、旋削、穴あけ、ボーリング、研削、ワイヤーカットなど、さまざまな CNC 加工プロセスを柔軟に選択できます。複雑な 3D 表面加工でも、高精度の微細穴加工でも、最適な加工方法を見つけることができます。これにより、製品の最高の性能と品質を実現できます。

(2)高精度加工保証

高度なCNC装置

当社は、高解像度の制御システム、精密な伝動部品、そして安定した工作機械構造を備えた一連の高精度CNC加工設備を完備しており、マイクロメートルレベル、あるいはそれ以上の高精度加工を実現しています。寸法精度、形状・位置公差、表面粗さをお客様のご要望範囲内で厳密に管理し、あらゆる加工工程において正確でエラーのない仕上がりを保証します。

厳格な品質管理システム

製品品質の安定性と信頼性を確保するため、当社は包括的な品質管理システムを構築しています。原材料検査から完成品の最終検査に至るまで、すべての工程を厳格に監視・管理しています。座標測定機、粗さ計、硬度計などの高度な試験設備と機器を駆使し、製品の包括的な試験と分析を実施することで、お客様にお届けするすべての製品が高品質基準を満たしていることを保証しています。

(3)高品質な素材の選択

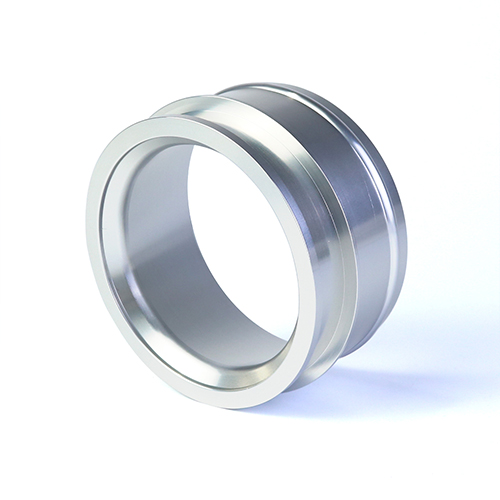

豊富な素材の選択肢

当社は、様々な金属材料(アルミニウム合金、ステンレス鋼、炭素鋼、合金鋼など)と非金属材料(プラスチック、セラミックス、複合材料など)を含む幅広い材料オプションを提供しています。お客様は、製品の性能、コスト要件、環境要因に基づいて、最適な材料をお選びいただけます。当社は、複数の著名な材料サプライヤーと長期的かつ安定した協力関係を構築しており、使用する原材料の信頼性の高い品質と安定した性能を確保しています。

材料特性の最適化

選定された材料については、その特性に基づき、適切な前処理と加工技術の最適化を実施します。例えば、アルミニウム合金材料の場合、熱処理などの方法により強度と硬度を向上させることができます。ステンレス鋼材料の場合、適切な切削パラメータと工具を選定することで、加工効率と表面品質を確保します。同時に、お客様の特殊なニーズに合わせて、材料の表面処理(陽極酸化処理、電気めっき、塗装など)を行い、耐食性、耐摩耗性、美観を向上させます。

(4)効率的な生産と迅速な納品

最適化された生産プロセス

当社は経験豊富な生産チームと効率的な生産管理システムを備えており、カスタマイズされたCNC加工プロジェクトを科学的かつ合理的にスケジュール・管理することができます。加工技術パスの最適化、加工補助時間の短縮、設備稼働率の向上により、生産効率を最大化し、加工品質を確保しながら製品納期を短縮することができます。

迅速な対応とコミュニケーション

当社はお客様とのコミュニケーションと連携を重視し、迅速な対応体制を構築しています。お客様からのご注文を受領後、直ちに関係担当者を組織し、評価・分析を行い、お客様とコミュニケーションを取りながら、最短時間で加工計画と納期を確定いたします。生産工程においては、プロジェクトの進捗状況をお客様に速やかにフィードバックし、お客様が製品の加工状況を常に把握できるよう努めています。お客様から提起された問題や変更要求には、迅速かつ積極的に対応し、プロジェクトの円滑な進行を確保いたします。

3、加工技術

処理フロー

要件の伝達と分析:お客様との綿密なコミュニケーションを通じて、製品の設計要件、使用機能、数量要件、納期などの情報を把握します。お客様から提供された図面やサンプルを詳細に分析し、加工の難易度と実現可能性を評価し、予備的な加工計画を策定します。

設計の最適化と確認:お客様のニーズと加工技術要件に基づき、製品設計を最適化・改善します。お客様と繰り返しコミュニケーションを取り、設計提案がお客様のご期待に沿うものであることを確認します。必要に応じて、3Dモデルや加工シミュレーションのデモンストレーションをご提供し、製品の加工プロセスと最終的な効果をより直感的にご理解いただけるよう努めます。

工程計画とプログラミング:決定された設計スキームと加工要件に基づいて、適切なCNC加工設備と工具を選択し、詳細な加工工程ルートと切削パラメータを開発します。専門的なプログラミングソフトウェアを使用してCNC加工プログラムを生成し、シミュレーション検証を実施することで、プログラムの正確性と実現可能性を確保します。

材料の準備と加工:工程要件に従って必要な原材料を準備し、厳格な検査と前処理を実施します。原材料をCNC加工機に装着し、プログラムに従って加工します。加工中は、オペレーターが設備の稼働状況と加工パラメータをリアルタイムで監視し、安定した効率的な加工を実現します。

品質検査と管理:加工製品に対して、寸法精度測定、形状および位置公差検出、表面品質検査、硬度試験など、包括的な品質検査を実施します。試験結果に基づいて品質分析と評価を実施し、不適合製品は速やかに調整および修理します。

表面処理および組立(必要な場合):製品の外観品質と耐腐食性を向上させるため、お客様のご要望に応じて、陽極酸化処理、電気メッキ、塗装、研磨などの表面処理を実施します。組立が必要な製品については、部品の洗浄、検査、組立を行い、適切なデバッグとテストを実施することで、製品全体の性能と品質を確保します。

完成品の梱包と配送:検査に合格した製品は、適切な梱包材と梱包方法を用いて丁寧に梱包し、輸送中の製品の破損を防ぎます。合意された納期と配送方法に従って完成品を顧客に納品し、関連する品質検査報告書とアフターサービスコミットメントを提供します。

品質管理のポイント

原材料検査:原材料の各バッチに対し、化学組成、機械的特性、寸法精度などを含む厳格な検査を実施します。原材料が国家規格および顧客要件を満たしていることを確認し、製品の品質を供給元から保証します。

工程監視:CNC加工中の主要工程と加工パラメータをリアルタイムで監視・記録します。設備の精度と安定性を確保するために、定期的なメンテナンスを実施します。初回検査、巡回検査、完成検査を組み合わせることで、加工中に発生した問題を迅速に特定・解決し、製品品質の一貫性と安定性を確保します。

試験機器の校正:試験データの正確性と信頼性を確保するため、使用する試験機器および測定機器を定期的に校正および校正します。試験機器の管理ファイルを作成し、校正時期、校正結果、機器の使用状況などの情報を記録し、トレーサビリティと管理を確保します。

人材育成と管理:オペレーターと品質検査員の育成と管理を強化し、専門スキルと品質意識を向上させます。オペレーターは厳格な研修と評価を受け、CNC装置の操作と加工技術に精通し、品質管理の要点と方法を習得する必要があります。品質検査員は豊富な検査経験と専門知識を有し、製品の品質が要求を満たしているかどうかを正確に判断できる必要があります。

Q: CNC 加工製品をカスタマイズするための具体的なプロセスは何ですか?

回答:まず、お電話、メール、またはオンライン相談にて、製品の機能、寸法、形状、材質、数量、精度など、ご要望を詳しくお聞かせください。設計図やサンプルのご提供も可能です。専門チームがお客様のご要望を伺い、予備的な評価・分析を行い、お客様と綿密な打ち合わせを行い、詳細を確認させていただきます。その後、お客様のご要望に基づき、詳細な加工計画とお見積もりを作成いたします。ご納得いただけましたら、ご契約を締結し、生産を手配いたします。生産工程においては、進捗状況を速やかにフィードバックいたします。生産完了後、厳格な品質検査を実施し、お客様のご要望に合致した製品であることを確認の上、出荷いたします。

Q: 設計図はなく、製品コンセプトのみです。設計と加工を手伝っていただけますか?

回答:もちろんです。豊富な経験と専門知識を持つ設計エンジニアの専門チームが、お客様からご提供いただいた製品コンセプトに基づいて設計・開発いたします。お客様と綿密なコミュニケーションを取り、お客様のニーズやアイデアを深く理解した上で、専門の設計ソフトウェアを用いた3Dモデリングと設計最適化を行い、詳細な設計ソリューションと図面をご提供いたします。設計プロセスにおいては、お客様と継続的にコミュニケーションを取り、確認を行い、設計提案がお客様のご期待に沿うものとなるよう努めます。設計完了後は、通常のカスタマイズフローに沿って生産・加工を進めます。

Q: どのような材料を加工できますか?

回答:アルミ合金、ステンレス鋼、炭素鋼、合金鋼、銅などの金属材料に加え、プラスチック、ナイロン、アクリル、セラミックスなどの非金属材料まで、様々な材料の加工が可能です。製品の使用環境、性能要件、コストなどに応じて適切な材料をお選びいただけます。選択された材料に応じた加工技術と提案をご提供いたします。

Q: 商品を受け取った後に品質上の問題が見つかった場合はどうすればいいですか?

回答:商品到着後、品質上の問題がございましたら、速やかにご連絡ください。できるだけ早く対応させていただきます。問題箇所を分析・評価するため、関連する写真、動画、または試験報告書のご提供をお願いいたします。万が一、当社の品質問題に起因する場合は、責任を持って修理、交換、返金などの無償対応をさせていただきます。お客様の権利を守るため、できる限り迅速に問題を解決いたします。

Q: カスタマイズ製品の生産サイクルは通常どれくらいかかりますか?

回答:生産サイクルは、製品の複雑さ、加工技術、数量、材料供給など、さまざまな要因によって左右されます。一般的に、シンプルなカスタマイズ製品の生産サイクルは1~2週間程度です。複雑な製品や大量注文の場合は、3~4週間、あるいはそれ以上かかる場合があります。お問い合わせいただければ、お客様の製品の状況に基づいておおよその生産サイクルをお見積りいたします。同時に、生産プロセスの最適化、生産サイクルの短縮、そしてお客様ができるだけ早く製品をお受け取りいただけるよう、あらゆる努力をいたします。